Требования к заказу на автоматизированную сборку ячеек

Обычные заказы:

Комплектация заказа ПКИ

- Комплектация принимается только кратно нормоупаковки.

Для установки на ПП принимаются компоненты в следующих видах носителей:

- катушки 8, 12, 16, 24 мм;

- пеналы любой ширины;

- матричные поддоны для микросхем.

При невозможности поставки нормоупаковки:

Ленты с SMD-компонентами должны отвечать следующим требованиям:

на заправочном конце лента должна иметь участок свободный от элементов – для 8 мм лент не менее 3 см, для 12 мм (и более) не менее 6 см, а также свободную покровную ленту длиной не менее 40 см. Во избежание путаницы, просим Вас обратить внимание на то, что перфорация на заправочном конце должна находиться слева от компонентов:

Требования к заготовке платы:

- Размер заготовки должен быть не более (L x W) (450x400) мм. и не менее (L x W) (100x100)

- Толщина листа заготовки платы должна быть от 1 мм до 3 мм.

- Зоны на заготовке, запрещённые для размещения компонентов должны соответствовать:

- Верхняя (TOP) сторона платы: запрещённые зоны шириной 5 мм. от верхнего и нижнего краёв платы.

- Нижняя (BOTTOM) сторона платы: запрещённые зоны шириной 5 мм. от верхнего и нижнего краёв платы.

Метки отсчета (Fiducial Marks, реперные знаки)

Наличие меток отсчета является необходимым условием. Метка отсчёта является центром системы координат на этапе сборки платы. Она позволяет оборудованию корректировать погрешности измерения текущих координат, накапливающиеся в процессе автоматической установки компонентов на плату.

Существует два вида меток начала отсчета: глобальные (Global fiducials) и локальные (Local fiducials).

Глобальные метки используются для всей платы или, в случае нескольких плат объединённых в панель, для привязки всей панели. Требуется минимум две глобальных метки, обычно расположенные в диагонально-противоположных углах платы на максимально возможном друг от друга расстоянии. Глобальные метки должны быть на всех слоях, содержащих компоненты.

Локальные метки используются для привязки конкретного компонента (обычно с большим количеством выводов и маленьким шагом между ними) для вычисления координат (X,Y offsets). Локальные метки отсчёта, располагаются обычно по диагонали, на периметре области, занимаемой данным компонентом.

Все метки располагаются вне запрещённых зон для проводников и компонентов. Для нашего оборудования предпочтительным является следующая форма метки отсчета - закрашенный круг ,А = (0.8…3.0) мм. Рекомендуемый размер "А" метки отсчёта - 1.0 мм.(общеприменяемый на ПП под SMT- монтаж).

На печатной плате(на панели) метки отсчёта должны быть одной формы и размера. Допускается глобальные метки делать большего размера, чем локальные.

Применяемая метка отсчёта:

Вокруг метки должна быть запрещённая зона для проводников, компонентов и защитной маски. Все метки должны быть изображены в слое проводников. Метки должны быть освобождены от маски и иметь гладкое, хорошо отражающее свет, металлическое покрытие (никель, сплавы олова, серебро и т.д.). Между метками и краем платы должно быть расстояние не менее 7 мм.

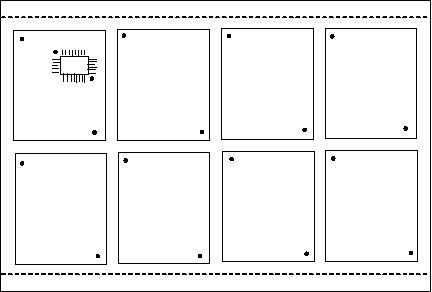

В случае автоматического монтажа небольших по размеру плат, для увеличения производительности оборудования, их необходимо объединять в общую панель (Панелирование) и располагать на одной заготовке:

"Линии разлома" должны, с одной стороны, обеспечивать достаточную прочность панели с платами при нанесении паяльной пасты, при автоматизированной установке и пайке компонентов и, с другой стороны, обеспечивать гарантированное разделение готовых плат при разламывании.

Требования и рекомендации к конструкции ПП для дальнейшей автоматизированной сборки

Вся техническая документация должна быть выполнена в соответствии с ЕСКД (принципиальная схема, сборочный чертеж, спецификация). Необходимо предоставлять информацию(pdf- файлы, чертежи) о нестандартных или редкоприменяемых компонентах.

Входной формат файлов при размещении заказа – Gerber (графическая информация о ПП) плюс файл с геометрическими центрами устанавливаемых компонентов (*.gbr + *. pnp) .Данные файлы получаются из программы, в которой производилась трассировка ПП(PCAD, OrCAD, PROTEL, и др.). Можно представить сам файл трассировки (исходный файл).

Габаритные размеры печатной платы, толщина ПП, количество слоев трассировки, наличие крепежных и посадочных отверстий с указанием их координат и диаметров. Если форма ПП специфическая, то необходимо предоставить чертеж (эскиз).

При разработке КД на ПП необходимо соблюдать требования ОСТ 4.42.02 – 93г. пп №№ 9.4,…9.7(таблица координат компонентов, схема нанесения точек клея, способ установки компонентов).

При проектировании печатной платы необходимо учитывать следующее: наличие защитной маски обязательно, толщина припоя на контактных площадках для ПМИ должна составлять - 8?25 мкм., величина деформации ПП не должна превышать требований ГОСТ 23752

Необходимы и другие дополнительные требования от Заказчика: толщина ПП, особенности размещения элементов на ПП, запретные зоны для разводки, минимальные размеры шин питания и земли, наличие участков экранирования, ширина остальных трасс и т.д.Если есть особые требования к заказу, то необходимо приложить дополнительно следующие документы: ТУ, Data Sheets, Application Notes, которые конструктор должен изучить в обязательном порядке.

Спецификация должна содержать следующую информацию: наименование компонента (детали, материала), номинал, допуск, тип корпуса, тип упаковки, количество компонентов данного номинала, допустимая замена, позиционное обозначение, количество, номер чертежа деталей, вариант исполнения.

Сборочный чертеж ПП на каждую монтируемую сторону, с указанием позиционных обозначений компонентов. Сборочный чертеж обязательно должен содержать: виды сечения, разрезы и размеры, необходимые для изготовления ПП, технические требования к установке и монтажу компонентов с указанием необходимых стандартов, применяемые материалы, варианты установки компонентов, выноски на нестандартную установку компонентов, номера позиций деталей и т.д.

Графическое изображение каждого из типов корпусов ПМИ и ЭРЭ на сборочном чертеже должно быть единым для всех изделий на предприятии разработчика. Изображение должно быть максимально приближенным к конфигурации реального корпуса. Обозначение полярности (ключа) должно быть однозначным и соответствовать реально существующему виду (точка, скос, выступ и т.д.).

Перечень документов, необходимых при передачи комплектации на участок поверхностного монтажа: накладная, с обязательным указанием количества плат, на которое рассчитана данная комплектация, перечень отклонений, который должен содержать подробную информацию о различиях между реальной комплектацией и спецификации.

Минимальное расстояние между контактными площадками соседних ПМИ компонентов должны быть не менее 1 мм., а между ПМИ компонентов и штырьковым не менее 1.5 мм. Переходные отверстия должны находиться вне контактных площадок для ПМИ. Переходные отверстия 0,6 мм. с открытыми контактными площадками должны находиться вне проекции корпусов типа CHIP, MELF, SOIC на ПП

Нельзя располагать рядом друг с другом компоненты, значительно отличающиеся по высоте, т.к. При пайке оплавлением паяльной пасты «тепловая» тень от больших компонентов ухудшает пайку низких компонентов.

CHIP компоненты рекомендуется располагать не ближе 3мм от выводов ИС.

Под выводными компонентами, в неизолированных корпусах и устанавливаемыми вплотную на плату не должно быть проводников, так как применение изолирующих прокладок усложняет и удорожает процесс сборки.

Каждый типоразмер ПМИ (SMD) компонента должен иметь свой типоразмер и форму контактных площадок (следует руководствоваться стандартами IPC-SM-782A "Surface Mount Design and Land Pattern Standard" и IPC-7351 "Generic Requirements for Surface Mount Design and Land Pattern Standard").

Не допускается установка компонентов в различных корпусах на одинаковые (универсальные) площадки, тем более, замена корпусов при поставке компонентов. Незакрытые маской контактные площадки отверстий и площадки для ПМИ должны соединяться между собой посредством печатного проводника, перекрытого защитной маской, слияние площадок не допустимо.

Расположение контактных площадок на полигонах не допустимо (большой теплоотвод снижает качество пайки), они должны соединяться с полигоном только посредством перемычек (отделение площадок от полигона тепловыми зазорами) Выполнение полигонов в виде сетки уменьшает теплоемкость и коробление платы во время пайки. В случае прохождения монтажного отверстия сквозь несколько полигонов в разных слоях необходимо делать в них увеличенные тепловые зазоры для уменьшения теплоемкости, в противном случае, при пайке, припой не протекает на сторону установки.

Расстояние, перекрытое маской между контактной площадкой для штырькового вывода и контактной площадкой для CHIP или MELF должны быть не менее половины высоты компонента, но не более 0,5мм.

Минимальная ширина контактной площадки при шаге 0,5мм должна составлять 0,27мм. Рекомендуется нанесение защитной маски между контактными под компоненты с шагом выводов до 0,5мм включительно – наличие.

Незадействованные контактные площадки для микросхем в корпусах типа QFN, PLCC, SO рекомендуется снабжать отрезком печатного проводника, с одной или двух сторон, заходящим под защитную маску. Это предотвращает отслоение площадок при ремонте. Соединения между соседними выводами ИС должны выполняться за пределами зоны контактных площадок, так как после пайки перемычка между центрами соседних площадок выглядит как спайка. Соединительный проводник должен подходить соосно к торцу контактной площадки и шириной не более площадки.

Для точной установки BGA – компонентов и микросхем с шагом 0,625мм рекомендуется делать два локальных реперных знака распложенных по диагонали на периметре ИС. рекомендуется, при разработке ПУ максимально заменять выводные компоненты на ПМИ (SMD).

Следует сокращать количество типономиналов компонентов в пределах одной платы и изделия в целом, так как это сокращает время на подготовку оборудования и сборку. Рекомендуется заменять уникальные типономиналы компонентов на 2-3 многочисленных, соединяя их параллельно или последовательно. Заменять 5%-е резисторы на используемые в этой плате 1%-е в пределах допуска. Этот прием упрощает процесс монтажа и ремонта.

Все компоненты одного типономинала рекомендуется располагать на одной стороне ПП.

В случае поставки SMD- компонентов в «обрезках» цена на монтаж обговаривается отдельно.

Обращаем внимание заказчиков, что поставка компонентов осуществляется с учетом «процента сброса»: Корпуса №№: 0603,0805,1206,МЕLF и т.п. – 5%; ИМС, резонаторы, реле и др. поверхностно-монтируемые компоненты – (+2 шт.)

В стоимость подготовки производства входит:

- Подготовка, программирование автомата трафаретной печати;

- Программирование автомата установщика компонентов;

- Снятие термопрофиля собранной ПП.

Следует помнить, что для двусторонних ПП используются два трафарета(для каждой из сторон ПП), составляется две программы для установщика компонентов (для каждой из сторон ПП), снимается два термопрофиля (для каждой из сторон ПП)